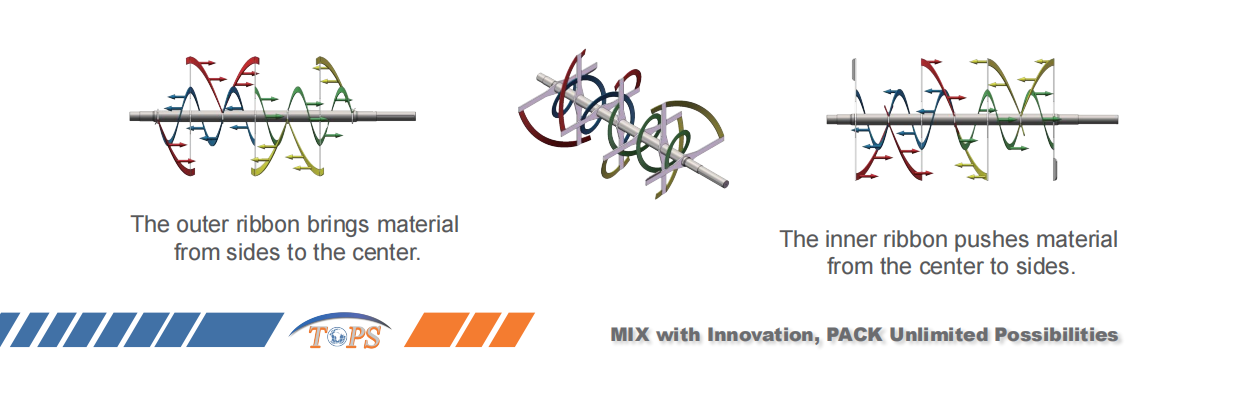

كما تعلمون، فإن الخلاط الشريطي هو عبارة عن جهاز خلط عالي الكفاءة يستخدم في المقام الأول لخلط المساحيق مع المساحيق، أو لخلط نسبة كبيرة من المسحوق مع كمية صغيرة من السائل.

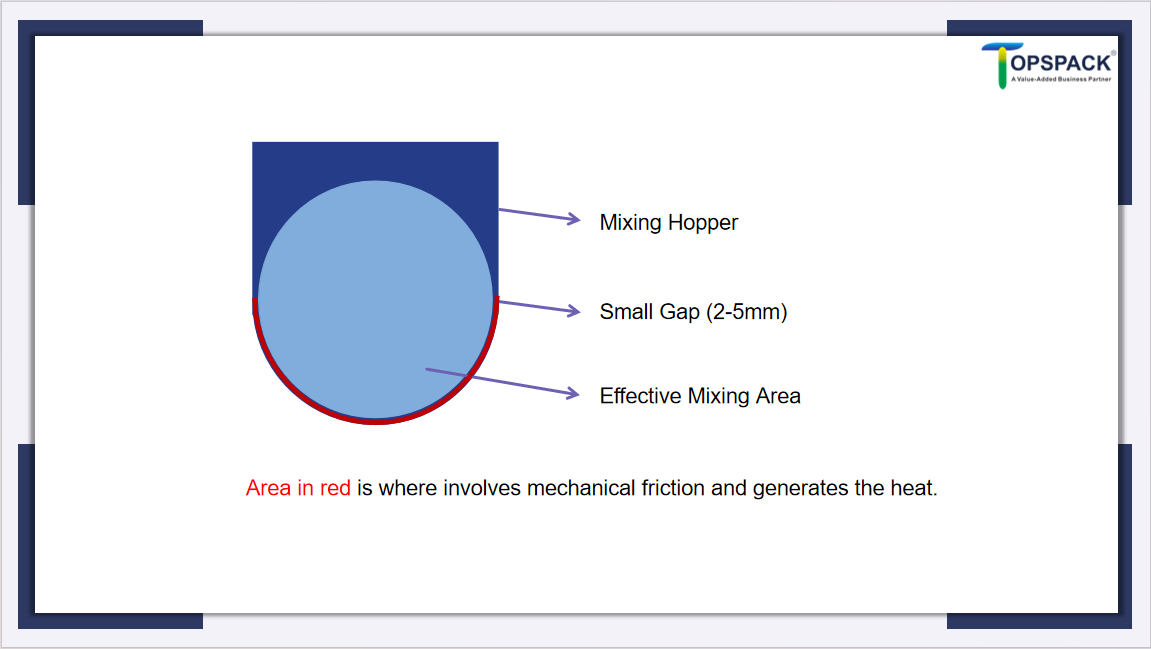

مقارنةً بالخلاطات الأفقية الأخرى، مثل الخلاطات المجدافية، يتميز الخلاط الشريطي بمساحة خلط فعالة أكبر، ولكنه يُسبب بعض الضرر لقوام المادة. ويرجع ذلك إلى صغر الفجوة بين شفرات الشريط وجدار حوض الخلط، مما قد يؤدي إلى سحق المادة وتوليد حرارة، مما قد يؤثر على خصائص بعض المواد.

عند اختيار خلاط الشريط، يمكنني أن أفكر في الجوانب التالية:

- شكل المادة: يجب أن تكون المادة على شكل مسحوق أو حبيبات صغيرة، ويجب أن يكون الضرر الذي يلحق بشكل المادة مقبولاً على الأقل.

- الحرارة الناتجة عن الاحتكاك بين المادة والآلة: ما إذا كانت الحرارة المتولدة تؤثر على أداء وخصائص مواد معينة.

- حساب بسيط لحجم الخلاط: احسب الحجم المطلوب لخلاط الشريط بناءً على احتياجات المواد.

- التكوينات الاختيارية: مثل أجزاء ملامسة المواد، وأنظمة الرش، ووسائل التبريد أو التسخين، والأختام الميكانيكية، أو أختام الغاز.

بعد التحقق من نموذج المادة،المشكلة التالية هي مشكلة التدفئة.

ماذا يجب أن نفعل إذا كانت المادة حساسة لدرجة الحرارة؟

بعض المساحيق المستخدمة في الصناعات الغذائية أو الكيميائية تحتاج إلى درجات حرارة منخفضة. فالحرارة الزائدة قد تُسبب تغيرات في خصائص المادة الفيزيائية أو الكيميائية.

يترك'استخدم حد 50°ج كمثال. عندما تدخل المواد الخام إلى الخلاط بدرجة حرارة الغرفة (30°ج) قد يُولّد الخلاط حرارة أثناء التشغيل. في بعض مناطق الاحتكاك، قد تتجاوز الحرارة ٥٠ درجة مئوية.°ج، وهو ما نريد تجنبه.

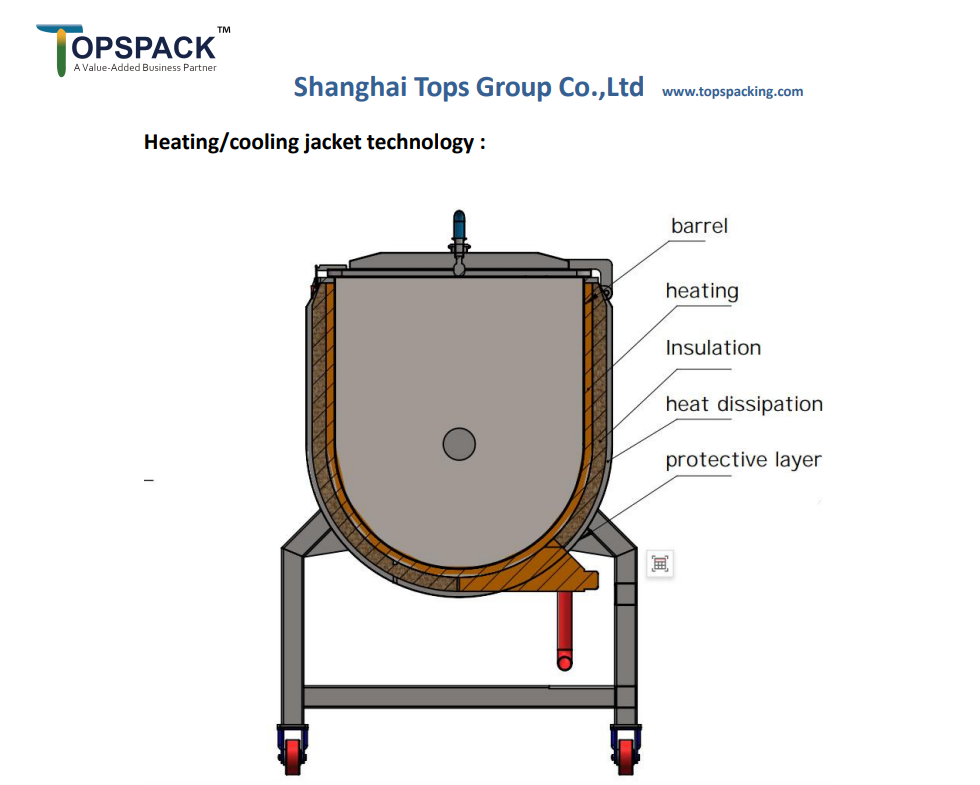

لحل هذه المشكلة، يُمكن استخدام غلاف تبريد، يستخدم ماءً بدرجة حرارة الغرفة كوسيط تبريد. يُبرّد التبادل الحراري بين الماء والاحتكاك الناتج عن جدران الخلط المادة مباشرةً. بالإضافة إلى التبريد، يُمكن استخدام نظام الغلاف أيضًا لتسخين المادة أثناء الخلط، ولكن يجب تغيير مدخل ومخرج وسيط التسخين وفقًا لذلك.

للتبريد أو التدفئة، يجب أن تكون الفجوة في درجة الحرارة 20 درجة على الأقل°درجة الحرارة مئوية ضرورية. إذا احتجتُ إلى التحكم بدرجة الحرارة بشكل أكبر، فقد يكون استخدام وحدة تبريد لتبريد الماء مفيدًا أحيانًا. بالإضافة إلى ذلك، هناك وسائل أخرى، مثل البخار الساخن أو الزيت، يمكن استخدامها للتدفئة.

كيفية حساب حجم الخلاط الشريطي؟

بعد النظر في مشكلة التسخين، إليك طريقة بسيطة لاختيار حجم الخلاط الشريطي، بافتراض:

تتكون الوصفة من 80% مسحوق بروتين، و15% مسحوق كاكاو، و5% إضافات أخرى، مع إنتاجية مطلوبة تبلغ 1000 كجم في الساعة.

1. البياناتIالحاجة قبل الحساب.

| اسم | بيانات | ملحوظة |

| متطلبات | كم عددA كجم في الساعة? | يعتمد طول كل مرة على المدة.B الأوقات كل ساعة للحجم الكبير مثل ٢٠٠٠ لتر، ساعة واحدة لمرتين. يعتمد ذلك على الحجم. |

| 1000 كجم في الساعة | مرتين في الساعة | |

| القدرة | كم عددج كجم في كل مرة? | A كجم في الساعة÷ ب مرات في الساعة=ج كجم في كل مرة |

| 500 كجم في كل مرة | 1000 كجم في الساعة ÷ مرتين في الساعة = 500 كجم في كل مرة | |

| كثافة | كم عددD كجم لكل لتر? | يمكنك البحث عن المادة الرئيسية في جوجل أو استخدام حاوية سعة 1 لتر لقياس الوزن الصافي. |

| 0.5 كجم لكل لتر | استخدم مسحوق البروتين كمادة أساسية. في جوجل 0.5 جرام لكل مليلتر مكعب = 0.5 كجم لكل لتر. |

2.الحساب.

| اسم | بيانات | ملحوظة |

| حجم التحميل | كم عددلتر في كل مرة؟ | ج كجم في كل مرة ÷D كجم لكل لتر =لتر في كل مرة |

| 1000 لتر في كل مرة | 500 كجم في كل مرة ÷ 0.5 كجم لكل لتر =1000 لتر في كل مرة | |

| معدل التحميل | الحد الأقصى 70% من الحجم الإجمالي | أفضل تأثير خلط للشريطخلاط |

| 40-70% | ||

| الحد الأدنى للحجم الإجمالي | كم عددF الحجم الإجمالي على الأقل؟ | F الحجم الإجمالي × 70% =لتر في كل مرة |

| 1430 لترًا في كل مرة | 1000 لتر في كل مرة ÷70% ≈1430 لترًا في كل مرة |

أهم نقاط البيانات هيالناتج(كجم في الساعة)وDالكثافة (د كجم لكل لتر)بمجرد حصولي على هذه المعلومات، فإن الخطوة التالية هي حساب الحجم الإجمالي المطلوب لخلاط شريطي بسعة 1500 لتر.

التكوينات الاختيارية التي ينبغي مراعاتها:

الآن، لنستكشف خيارات أخرى. الاعتبار الرئيسي هو كيفية خلط المواد في الخلاط الشريطي.

الفولاذ الكربوني، الفولاذ المقاوم للصدأ 304، الفولاذ المقاوم للصدأ 316: من أي مادة يجب أن يصنع الخلاط الشريطي؟

يعتمد ذلك على الصناعة التي يُستخدم فيها الخلاط. إليك دليل عام:

| صناعي | مادة الخلاط | مثال |

| الزراعة أو الكيماويات | الفولاذ الكربوني | سماد |

| طعام | الفولاذ المقاوم للصدأ 304 | مسحوق البروتين |

| الصيدلانية | الفولاذ المقاوم للصدأ 316/316L | مسحوق مطهر يحتوي على الكلور |

نظام الرش: هل أحتاج إلى إضافة سائل أثناء الخلط؟

إذا احتجتُ إلى إضافة سائل إلى خليطي أو استخدامه للمساعدة في عملية الخلط، فإن نظام الرش ضروري. هناك نوعان رئيسيان من أنظمة الرش:

- الذي يستخدم الهواء المضغوط النظيف.

- آخر يستخدم مضخة كمصدر للطاقة، وهو قادر على التعامل مع المواقف الأكثر تعقيدًا.

ختم التعبئة وختم الغاز والختم الميكانيكي: ما هو الخيار الأفضل لإغلاق العمود في الخلاط؟

- أختام التعبئةهي طريقة إغلاق تقليدية واقتصادية، ومناسبة لتطبيقات الضغط والسرعة المعتدلة. تستخدم مواد تغليف ناعمة مضغوطة حول العمود لتقليل التسرب، مما يجعلها سهلة الصيانة والاستبدال. مع ذلك، قد تتطلب تعديلًا واستبدالًا دوريًا على مدار فترات تشغيل طويلة.

- أختام الغاز، من ناحية أخرى، يُمكن تحقيق إحكام الغلق دون تلامس عن طريق تشكيل غشاء غازي باستخدام غاز عالي الضغط. يدخل الغاز إلى الفجوة بين جدار الخلاط والعمود، مما يمنع تسرب المواد المُحكمة الإغلاق (مثل المسحوق أو السائل أو الغاز).

- ختم ميكانيكي مركب يوفر أداءً ممتازًا في العزل مع سهولة استبدال الأجزاء المتآكلة. يجمع بين العزل الميكانيكي والغازي، مما يضمن الحد الأدنى من التسرب ومتانة طويلة. تتضمن بعض التصاميم أيضًا تبريدًا بالماء لتنظيم درجة الحرارة، مما يجعله مناسبًا للمواد الحساسة للحرارة.

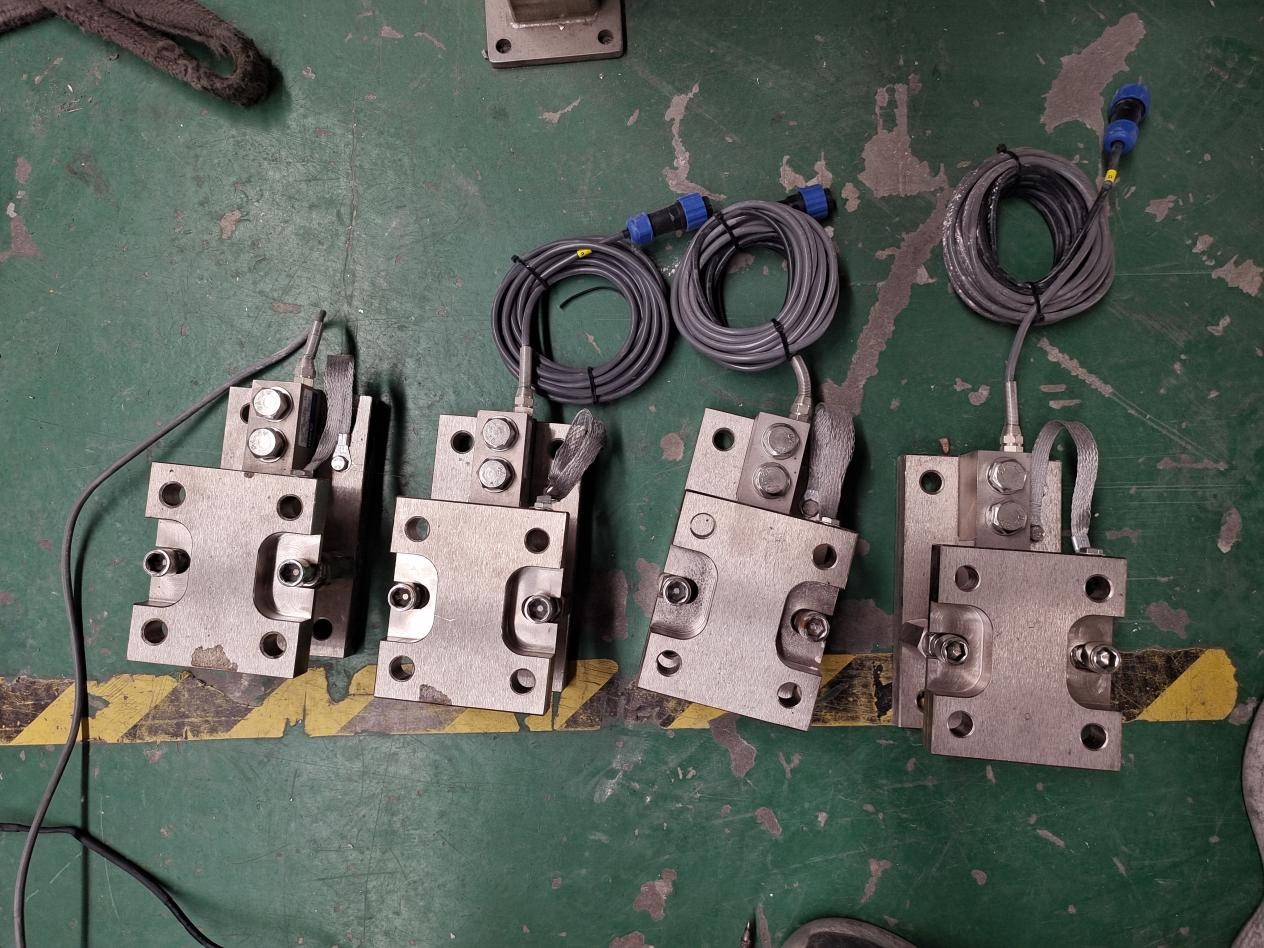

تكامل نظام الوزن:

يمكن إضافة نظام وزن إلى الخلاط لقياس كل مكون بدقة'نسبة مئوية أثناء عملية التغذية. هذا يضمن دقة التحكم في التركيبة، ويحسن اتساق الدفعة، ويقلل من هدر المواد. وهو مفيد بشكل خاص في الصناعات التي تتطلب دقة عالية في الوصفات، مثل الأغذية والأدوية والمواد الكيميائية.

خيارات منفذ التفريغ:

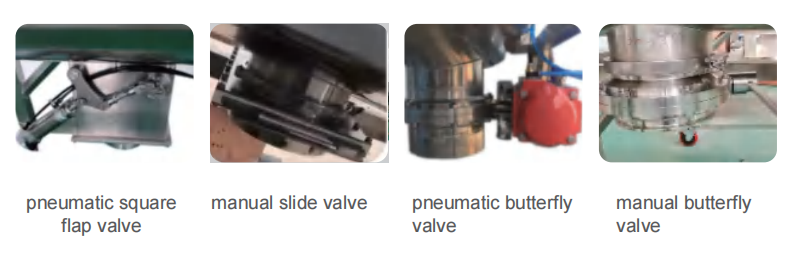

يُعد منفذ التفريغ في الخلاط مكونًا أساسيًا، وعادةً ما يتضمن عدة أنواع من الصمامات: صمام الفراشة، وصمام القلاب، وصمام الانزلاق. يتوفر كلٌّ من صمام الفراشة والصمام القلاب بنسختين هوائيتين ويدويتين، مما يوفر مرونةً حسب التطبيق ومتطلبات التشغيل. تُعد الصمامات الهوائية مثالية للعمليات الآلية، حيث توفر تحكمًا دقيقًا، بينما تُعد الصمامات اليدوية أكثر ملاءمةً للعمليات البسيطة. صُمم كل نوع من الصمامات لضمان تفريغ سلس ومنضبط للمواد، مما يقلل من خطر الانسدادات ويعزز الكفاءة.

إذا كانت لديك أي أسئلة أخرى حول مبدأ الخلاط الشريطي، فلا تتردد في التواصل معنا لمزيد من الاستشارات. اترك معلومات الاتصال الخاصة بك، وسنتواصل معك خلال 24 ساعة لتقديم الإجابات والمساعدة.

وقت النشر: ٢٦ فبراير ٢٠٢٥